|

一、 产品介绍

(一)供电安全滑触线系列产品是本厂参考国外有关资料和先进产品,并针对国内起重设施裸露滑线易发生事故的情况下创新研制生产的。该系列产品有三个类型:即复合型、方管型和拼合型安全滑触线为本厂专利产品。

(二)本所研制的供电安全滑触线系列产品齐全,用途广泛,可用于厂矿、库房、车站、港口码头等场所的起重机械如:电动葫芦、梁式和桥式起重机;电梯、自动化生产线和其它移动操作的导电设备。

(三)用户可根据起重机械型号正确选择适当规格的供电安全滑触线,以达到既可满足起重机械的用电,又可节电、节能、降低能耗等技术经济指标。

(四)正确选用供电安全滑触线是获得最佳技术经济效果的关键,据可靠性研究,采用本滑触线可以使系统的可靠提高两个数量级。用户在选用供电滑触线时应详细参阅本说明书,全面了解产品性能、特点等,从而获得最佳使用效果。

二、产品工作原理、特点和用途

(一) 主要部件及其工作原理

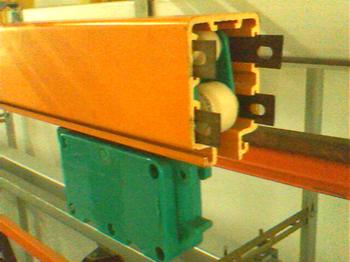

供电安全滑触线装置由导管,导电器两主要部件及一些辅助组件构成如图:

1、导管:是一根半封闭的异形管状部件,是安全滑触线的主体部分。其内部可根据需要嵌设2-9根裸体导轨作为供电导线,各导轨间相互绝缘,并与外壳绝缘,从而保证供电的安全性。并在带电检修时有效地防止检修人员触电事故。本厂生产的导管每条长度4m,可以连接成任意需要长度,普遍导管制作成直线形,也可以按特殊需求制成圆弧形等。

2、导电器是在导管内运行的一组电刷壳架,由安置在用电机构(行车、小车、电动葫芦等)上的拔叉(或牵引链条等)带动,使之与用电机构成同步运行,将通过导轨,电刷的电能传输到电动机或其它控制元件。导电器电刷的极数有3-16极与导管中导轨数相应。

(二) 产品特性

1、安全:供电安全滑触线外壳系由高绝缘性能的工程塑料制成。外壳防护等级可根据需要达到IP13.IP55级,能防护雨、雪、霜和冰冻袭击以及异物触及。产品经受多种环境条件经验。绝缘性能良好,对检修人员触及输电导管外部无任何伤害。

2、可靠:输电导轨导电性能极好,散热较快,许用电流密度高,阻抗值低,线路损失小。电刷由具有高导电性能,高耐磨性能的金属铜、碳合金材料制成。导电器移动灵活,定向性能好,有效控制了接触电弧和串弧现象。

3、经济:供电安全滑触线装置结构简单,许用电流密度高,电阻率低、电压损耗低,可节电10%左右,实现以塑代钢,以塑代铜,设计新颖,无需其它绝缘结构,无需补偿线,安装于起重机控制室同侧。节省安装材料和经费。

4、方便:供电安全滑触线装置将多极母线集合于一根导管之中,组装简便。其固定支架,连接夹、悬吊装置,均以通用件供应。装拆、调整、维修亦十分方便。

(三)用途:供电安全滑触线装置可用于电动葫芦、电动梁式和桥式起重机:堆垛机、机电产品的自动检测线,自动化生产线;移动式电动工具和其它的移动导电设备,以及厂矿、车间、办公场所内固定敷设母线槽。

三、产品结构型式适用场合及型号

(一)结构型式:供电安全滑触线导管由铝合金外壳(金属型)、塑管外包铝合金外壳(复合型)、塑导管、导电器、中间连接器(供电器)、端盖(端部供电器)与其它附件组成。导管形状成方形、拼合形。

1、加强型工程塑料导管,其截面形状成方形,适用于室外,环境温度为-30度~+55度的场合,其导轨截面积有:10、16、25、35、50、70、95、140mm2等。其导轨极数有:3、4、5、7、8、16极等。其截面形状如图:

2、金属复合型导管:是在加强型号管外加一层铝合金复合外壳,以提高导管的耐温及抗老化性能,适用于环境温度-30度~+65度的室外及高温车间等场所,其截面形状如图:

3、金属性:金属型导管采用铝合金外壳并用绝缘保护材料制成,适用环境温度为-40度~+80度的场合,其截面形状如图3-4。

4、 产品规格与品种见表:

安全滑触线规格及型号

1、 加强型工程塑料管及复合型塑管外包装铝合金外壳

|

Smm2

|

截面积mm2

|

|

L级数

|

10

|

16

|

25

|

35

|

50

|

70

|

80

|

95

|

140

|

150

|

|

3

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

|

4

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

5

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

6

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

7

|

a

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

8

|

a

|

|

|

|

|

|

|

|

|

|

|

16

|

a

|

|

|

|

|

|

|

|

|

|

2、 金属型(铝合金外壳)

|

Smm2

|

截面积mm2

|

|

L级数

|

10

|

16

|

25

|

35

|

50

|

70

|

80

|

95

|

140

|

150

|

|

3

|

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

4

|

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

5

|

|

a

|

a

|

a

|

a

|

a

|

a

|

|

|

|

|

6

|

|

|

|

|

|

|

|

|

|

|

|

7

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

16

|

|

|

|

|

|

|

|

|

|

|

(二) 型号

1、滑触线导管型号标示法(1)(2)

2、导电器型号表示法

例:

1、 HTS-4-16/80A型安全滑触线加强型工程塑料导管4极截面积为16mm2,电流量为80A。

2、 HXTL-4-16-80/A型安全滑触线铝合金外壳4极截面积为16mm2,电流量为80A。

3、 特殊规格型号,可特殊加工制作。

(三)规格和基本参数

安全滑触线规格和基本参数表

|

型号

|

导轨

截面

mm2

|

导管35°C时最大连续载流量(A)

|

级数

|

可分别使用级数

|

配用导电器

|

适用起重

机吨位

|

|

型号

|

配用数量

|

|

HXTS-4-10/50

|

10

|

50

|

4

|

3.4.5.6.7.16

|

JD-4-10/25

|

2

|

1-3'

|

|

HXTS-4-16/80

|

16

|

80

|

4

|

3.4.5.6.7

|

JD-4-16/40

|

2

|

3-5'

|

|

HXTS-4-25/120

|

25

|

120

|

4

|

3.4.5.6.7

|

JD-4-25/60

|

2

|

5-10'

|

|

HXTS-4-35/140

|

35

|

140

|

4

|

3.4.5.6.7

|

JD-4-35/70

|

2

|

5-10'

|

|

HXTS-4-50/170

|

50

|

170

|

4

|

3.4.5.6.7

|

JD-4-50/80

|

2

|

10-30'

|

|

HXTS-4-70/210

|

70

|

210

|

4

|

3.4.5.6.7

|

JD-4-70/120

|

2

|

30-50'

|

|

HXTS-4-80/230

|

80

|

230

|

4

|

3.4.5.6.7

|

JD-4-80/120

|

2

|

30-50'

|

|

HXTS-3-95/300

|

95

|

300

|

3

|

3

|

JD-6-50/90

|

2

|

50-100'

|

|

HXTS-3-140/400

|

140

|

400

|

3

|

3

|

JD-6-70/120

|

2

|

100'

|

|

HXTS-3-150/420

|

150

|

420

|

3

|

3

|

JD-6-70/120

|

2

|

100'

|

|

HXTS-16-10/50

|

10

|

50

|

16

|

8.10.12.14.16

|

JD-16-10/25

|

按需

|

|

HXTS(L)安全滑触线导轨物理参数

|

序号

|

导轨截面积 S

|

35°C允许连续截流量(A)

|

35°C百米电阻Ω

|

50HZ、380V标准轨距允许载电流百米阻抗

|

|

|

mm2

|

w.t

|

Cu

|

AL

|

Ω

|

Ω

|

TC

|

|

25%

|

40%

|

100%

|

|

1

|

10

|

18×0.56

|

50

|

|

0.1823

|

0.184

|

60

|

40

|

33

|

|

2

|

16

|

18×0.89

|

80

|

|

0.1140

|

0.116

|

100

|

68

|

53

|

|

3

|

25

|

18×1.39

|

100

|

|

0.0729

|

0.075

|

120

|

92

|

66

|

|

4

|

35

|

18×1.94

|

130

|

|

0.0529

|

0.055

|

170

|

128

|

86

|

|

5

|

50

|

18×2.78

|

185

|

|

0.0365

|

0.040

|

240

|

184

|

121

|

|

6

|

70

|

25×2.8

|

260

|

|

0.0260

|

0.028

|

367

|

288

|

184

|

|

7

|

95

|

25×3.8

|

350

|

|

0.0192

|

0.025

|

434

|

338

|

217

|

|

8

|

120

|

25×4.8

|

420

|

|

0.0152

|

0.022

|

553

|

435

|

276

|

|

9

|

400

|

45×35

|

|

800

|

0.0075

|

0.017

|

1053

|

832

|

526

|

|

10

|

600

|

45×35

|

|

1000

|

0.0050

|

0.015

|

1316

|

1040

|

658

|

|

11

|

800

|

45×35

|

|

1200

|

0.0037

|

0.014

|

1580

|

1250

|

789

|

导电器电刷物理参数

|

材料型号

|

电阻系数ρ

(分接触法)

|

接触电压降△V

|

摩擦系数 μ

|

500小时磨损

mm

|

|

TS-51/J164

|

0.1~0.35Ω.mm2

|

0.2~0.7

|

≤0.2

|

≤0.6

|

四、产品主要技术性能和使用环境

(一)主要技术性能与安全指标

|

序号

|

类别

|

|

|

1

|

极间对地绝缘电阻

|

>10MΩ

|

|

2

|

绝缘介电强度

|

工频交流3000V、1min无击穿闪烁现象

|

|

3

|

外壳防护等级

|

IP13IP55

|

|

4

|

电热稳定性

|

20倍|额定1s

|

|

5

|

耐化学腐蚀稳定性

|

耐酸、耐碱、耐盐雾腐蚀

|

|

6

|

环境指标

|

1、耐高温试验:普通型+55°C 金属复合型+65°C

2、耐低温试验-30°C

3、耐湿热试验相对湿度95%+25°C

4、大气压力86-106KPa

|

|

7

|

阻燃性

|

自熄

|

|

8

|

输电导轨参数

|

符合GB3049(电线电缆导体)标准要求

电阻率≤0.02Ωmm2/(+20°C时)

|

|

9

|

导电器

|

牵引力:F<80N;运动速度:V<200m/min

|

|

10

|

电刷系数

|

电阻系数:0.1-0.35; 摩擦系数:0.2

接触压降:0.3-0.1V;运行2000KM,磨损量<0.7mm

电刷有效磨损:4-6mm;有效工作压力:1.8-2.3N/cm2

|

(二)使用环境条件

1、环境温度:加强型-30~+55°C

金属壳复合型-30~+65°C 金属拼合型-40~+80°C

2、大气条件:+20°C相对湿度不大于95%

3、污染等级:IP13 3级IP55 3级

4、振动与冲击:10~2000Hz加速率49m/S2

五、产品组件说明

(一)供电导管:承载电源导入的电流输送到导电器,每根导管长为4M,亦可根据需方要求订做,规格参阅表3-1

(二)导电器:在导管内与导轨滑动接触导入电流,并向其它移动式电器提供电流的装置(见图5-1)。

(三)中间进线盒:由导管的中部导入电源电流的装置(图5-2)

(四)端部进线盒:由导管的顶端导入电源电流的装置(图5-3)

(五)连接夹:位于相邻两导管连接处,作连接固定和绝缘(图5-4)

(六)定形夹:保持导管不变形(图5-5、5-6)

(七)拨叉:向导电器传递移动推力或拉力,并适度吸收传动误差和传动冲击,拨叉可根据导电器数量和型号配用(图5-7)

(八)室外安全滑触线地沟结构

六、选用产品应注意事项

(一)导管选用

1、查表法:根据负载配置总功率,负载持续率、使用环境、起重机械吨位及其额定工作电流,查表3-1或表6-1确定导管规格。

2、功率估算法

(1)根据负载特点、估算负载总功率Σp

a.n负载同时工作:Σp=Pa+Pb+...+Pn

b.n个负载不同时工作:Σp=pa+pb+pc...

其中:pa最大一个负载功率;pb、pc其余二个可能同时动作的负载功率。

(2)根据下表查供电滑触线导管承载线三相交流功率PN保证PN>Σp

负载持续率和许用环境温以系数Kt和Kε进行修正。

吊车功率——导管轨道截面速查表

|

吊车类型

|

起重量(t)

|

额定总功率(KW)

|

电动机功率

|

额定负载持续率

ε=25%

|

额定负载持续率ε=40%

|

|

主钩(KW/A)

|

副钩(KW/A)

|

大车(KW/A)

|

小车(KW/A)

|

计算电流|(A)

|

导线

截面BBLX

mm2

|

导管轨道截面

mm2

|

计算电流|(A)

|

40°C时导管轨道截面mm2

|

电

动

葫

芦

|

0.5

|

1.1

|

0.8/3

|

|

|

0.3/0.9

|

3

|

2.5

|

10

|

|

10

|

|

1

|

2.8

|

2.2/6.4

|

|

|

0.6/1.9

|

6.4

|

2.5

|

10

|

|

10

|

|

2

|

4.1

|

3.5/9.2

|

|

|

0.6/1.9

|

9.2

|

2.5

|

10

|

|

10

|

|

3

|

6

|

5/13

|

|

|

1/2.9

|

9.2

|

2.5

|

10

|

|

10

|

|

5

|

8.5

|

7.5/19.7

|

|

|

1/2.9

|

19.2

|

4

|

10

|

|

10

|

梁

式

吊

车

|

0.5

|

3.3

|

0.8/3

|

|

2.5/5

|

0.3/0.9

|

5

|

2.5

|

10

|

|

10

|

|

1

|

5

|

2.2/6.4

|

|

2.5/5

|

0.6/1.9

|

6.4

|

2.5

|

10

|

|

10

|

|

2

|

6.3

|

3.5/9.2

|

|

2.2/5

|

0.6/1.9

|

9.2

|

2.5

|

10

|

|

10

|

|

3

|

8.9

|

5/13

|

|

2.2/5

|

1.7/3.7

|

13

|

2.5

|

10

|

|

10

|

|

5

|

11.4

|

7.5/19.7

|

|

2.2/5

|

1.7/3.7

|

19.7

|

4

|

10

|

|

10

|

桥

式

吊

车

|

5

|

23.2

|

11/28

|

|

|

2.2/7.2

|

27.5

|

6

|

16

|

41

|

16

|

|

10

|

29.5

|

16/43

|

|

|

3.5/10

|

35

|

10

|

16

|

58

|

25

|

|

15/3

|

35.5

|

22/57

|

11/31

|

|

3.5/10

|

42

|

16

|

25

|

103

|

35

|

|

20/5

|

48.5

|

30/72

|

16/43

|

|

3.5/10

|

58

|

25

|

25

|

103

|

35

|

|

30/5

|

80

|

60/133

|

16/43

|

|

5/15

|

94

|

50

|

35

|

140

|

50

|

|

50/10

|

89.5

|

60/133

|

30/80

|

|

7.5/21

|

105

|

50

|

50

|

156

|

70

|

导管截流量修正系数

|

温度°C

|

25

|

30

|

35

|

40

|

50

|

55

|

60

|

|

Kt温

|

1

|

0.94

|

0.89

|

0.82

|

0.67

|

0.53

|

0.47

|

接电持续率修正系数表

|

ε %

|

100

|

60

|

40

|

25

|

15

|

10

|

|

Kε接

|

1

|

1.24

|

1.47

|

1.85

|

2.35

|

2.85

|

3、电流估算法

(1)工作电流If估算:按负载的额定工作电流选用导管,当工作温度为40°C,一般起重机;

If-Ifa+Ifb+Ifc

Ifa-最大功率电机折算或负载持续率。

Jc=100%时的工作电流

Ifb、Ifc-其余可能同时动作二只电机,Ic=100%时折算工作电流。对于大容量、多电机起重机、由下列经验公式计算。

If=Kalc+KbΣ |+A

其中:Ic-起重机其余电机总电流(Jc=25%时)

Σ i-起重机其余电机总电流(Jc=25%时)

A-其它负载工作电流一般取10(A)

Ka、Kb-功率电流转换系数表

|

电流、系数、起重机类别

|

轻极(M4)

|

中级(M5)

|

重机(M6)

|

特重机(M7)

|

|

交流380V

|

Ka

|

0.6

|

0.6

|

0.9

|

0.9

|

|

Kb

|

0.2

|

0.3

|

0.4

|

0.6

|

|

直流220V

|

Ka

|

1.2

|

1.2

|

1.8

|

1.8

|

|

Kb

|

0.4

|

0.6

|

0.8

|

1.2

|

(2)查《吊车功率—导管轨道截面速查表》确定选用规格,保证IN>1f

IN——导管35°C时连续载流量

4、电压降校核:长度在100m以内的导管按功率或电流估算法选用后,可不进行电压降校核。

(1)电压降△U≈指标:一般起重机△U<7%,治金起重机△U<5%,其它用电设施根据产品标准要求。

(2)校核方法:三相交流负载:

△U≈173lmaxLcosψ % 直流负载: △U≈200lmaxL %

δSUn δSUn

其中L-供电滑触线装置计算长度m(见供电方式)。

δ-导电率,铜取50m/Ωmm2

S-导轨截面积mm2

Un-额定工作电压

COSψ-功率因素,线绕电机取0.65,异步电机取0.5。

lmax-最大负荷电流

lmax=K起(lfa+lfb+lfc)lfa、lfb、lfc见前注释

K起一起动系数,线绕电机取2,直流电机取2-2.5

(二)供电方式

当电压降超过标准时,除选用较大一级截面导管外,可采用不同供电方式以改变计算长度L。

(三)热膨胀补偿的确定

1、室内安装:全线长程在100m以内,一般不加热膨胀补偿点,组装时在导管接头处需留间隙5mm。

2、室外安装:线路超过100m以上庆考虑热膨胀补偿点。

(1)间隙补偿法:

原理:在导管连接处的相邻导管间交错留有间隙,供热膨胀补偿延伸之用,补偿点两端应固定悬吊,其余浮动悬吊。每段导管的补偿间隙如下:

|

|

热膨胀补偿表

|

安装时环境温度°C

|

-20

|

-10

|

0

|

10

|

20

|

30以上

|

|

补偿间隙a(mm)

|

12

|

10

|

8

|

6

|

4

|

2

|

|

热膨胀补偿表

|

全年温差△t

|

Lmax

|

|

20°C

|

30m

|

|

30°C

|

22m

|

|

40°C

|

15m

|

|

60°C

|

13m

|

|

补偿段确定:总长度超过100m的供电安全滑触线,考虑到整条管路的热膨胀变化,采用固定悬吊与浮动悬吊两种方式:两固定悬吊之间,称为补偿段,根据全年温差,确定补偿两侧固定悬吊的最大间距Lmax,一般不少于12cm,固定悬吊配置见下图:

(2)分离补偿法

原理:在环境温差较大,运行速度不高的情况下,可采用分离补偿法。导管在接头处分离一段距离作热膨胀补偿之用,导管分离处均套上嗽叭导入管,分离导管采取分别供电方式。

导电器由弹簧托架传动,以保持其脱离导管时的正确位置,为保证连续供电,必须采用双极导电器。补偿段设置:补偿段位于两固定悬挂中点位置,一般间隔为500mm。

安装要求

a:分离处两端必须分别供电,相位必须一致。

b:分离导管两端必须有嗽叭导入管。

c:分离处导管应较正中心线,保持同轴度1mm。

d:弹簧托架导电器其间隔距离不小于550mm。

例:全年使用环境温度-20°C-+55°C:安装时环境温度:T=18°C。试求热补偿间隙X。温差△t=75°C补偿间隙:

(四)检修段

1、原理和功能:当起重设备进入检修段时,输电导管工作段仍能通电工作,检修段和工作段采取分别供电要求相位一致,两段连接处采用绝缘隔离,当需检修起重机进入检修后,即可切断检修段电源。

2、型式

(1)连接式:在一条导管中,两段导轨之间用绝缘材料隔开。

(2)分离式

七、安装要点

(一)安装位置选择

1、安装位置尽可能靠近移动受电设施同一侧

2、安装位置尽可能避开高温热源,强光照射及其红、紫外线辐射。

3、应保证不受物体撞击和便于日后维修。

(二)支架安装方式的确定

可由厂方提供安装方式预约订做。

(三)安装前的准备工作

1、根据地形和厂方要求绘制安装示意图。无特殊情况可按下图进行准备工作。

2、支架装配,直线导管每根长4m,支架的悬吊间距按下图进行安装,亦可根据现场环境条件增减支架的间距。支架必须牢固且排列整齐美观。

3、安装检查

(1)检查导管外有无破裂、扭曲变形,导管内导轨接头是否平直光滑。

(2)导电器应灵活自如的通过导管。

(3)导电器内电刷应伸缩自如,完整无缺、且有一定弹性。

(四)安装导管

1、根据安装示意图,将导管、热膨胀补偿管、检修导管、中间供电段导管执着示意图位置顺序排好,以利工作顺利开展。

2、定形夹和悬吊夹可预先安装在每根导管上,在吊装时再调悬吊夹的抽向位置,并调导管与受电机械的运动轨道平行。在悬吊架处测量水平高度允差为2mm,水平距离允差4mm。

3、导轨连接,有折角连接及对接两种型式。接头螺钉必须旋紧,防止松动,以免在通过电流时产生过热现象;导轨内侧表面必须对合在同一平面内,使过渡平滑,将导电器在接头处反复推行时应无撞阻碍感觉,必要时可用细锉刀修整至圆滑过渡。导轨的连接重量是滑触线安装质量的关键,必须认真操作。

4、导管连接采用连接夹,连接夹的下沿嵌入导管槽内,以保证两导管对接同轴度。

5、安装端部或中间进线盒衣端盖,端部进线盒及凋盖均应以螺钉固定。

6、安装拨叉,拨叉可焊接或用螺栓固定在传动臂上,传动臂安装于导电器设施上,其表面与导管中心最近距离应保持在100mm左右。拨叉插入导电器内,应保证在全线自由上下摆动。其范围为40mm,并能吸收其它方向的传动误差和冲击。

7、接通电源试行时应注意下列事项:

(1)通电前复查全线安装情况,确认无误后,调试人员可进行入操作岗位,其他人员应撤离现场或进入安全地区。

(2)接通电源后,不急于开动起重机,观察静态通电是否正常,然后启动小车电机,试运行两分种,再启动大天车电机,以低速行驶,沿全线观察,应特别注意运动部分与支架、水泥柱等有无碰擦的可能性,若发现下述情况,应立即纠正:

a、导管有较大异动,应调整导管或修正拨叉。

b、导电器运行时有异常声响,应检查导轨连接点是否平坦。

八、维护保养及故障处理

(一)维护保养

供电滑触线在正常使用阶段,应定期检查下列有关部件:

1、检查导管内导电器的电刷磨损情况,如已超过正常磨损长度要入时更换。

2、检查导管(轨)接头,有无锈蚀与松动。各固定增值,拨叉等是否松动。

3、检查导管是否弯曲变形。

4、清除导管上积累的灰尘,清扫时不可用力过大,以防损坏塑料导管。

5、导电器中电刷磨情况,当电刷磨损到距离其极限伸出位置小于2mm时应立即更换新的电刷。

6、检查滚轮磨损状况,滚轮能确保电刷在导管上下左右的正确位置,滚轮磨损过度,亦会造成电刷磨损或继续失电现象发生。

(二)故障处理

|

故障现象

|

故障原因

|

处理方法

|

|

断电现象

|

1、电刷在导管中爬坡

2、电刷磨损已超过有效长度

3、导管接头高低不平

4、单导电器

5、导轨连接不好(松动)

|

1、轻轻摇动导电器或导管、检查导电器滚轮磨损情况,更换滚轮或导电器

2、更换电刷

3、重新按要求连接导轨

4、改用双导电器

5、拧紧导轨连接螺栓

|

|

导管明显变形造成导电器无法移动

|

1、环境局部温度过高

2、定形夹间距过大或松脱

3、浮动悬吊夹卡死导管热膨胀无法延伸

4、缺少热膨胀补偿节

|

1、采用隔热板,室外应装遮阳板

2、增加定形夹,并进行校正

3、调节浮动悬吊夹,使导管能自由延伸

4、增加热膨胀补偿段(点)

|

|

工作时导管晃动太大

|

1、拨叉未吸收传动误差

2、安装导管直线度不好

3、定形夹松动

|

1、修正拨叉,增加各自由度,吸收误差环节

2、校正导管的直线度

3、拧紧定形夹螺栓

|

|

电刷磨损太快

|

1、接头不平整

2、载流量过大,电弧灼伤

3、弹簧压力太大

|

1、按要求重新连接导轨

2、增加导电器在数量

3、减少弹簧压力

|

|

电刷侧面擦伤和表面有粒凹坑

|

1、导电器在导管内定位不好,滚轮磨损,拨叉传递侧向力大

2、电刷与导管接触不良产生火花灼伤

3、电流过大

|

1、更换液轮或导电器更换拨叉

2、检查导轨接头,使平整光滑,使电刷与导轨接触面积60-90%,增加导电器数量

|

|

导电器滑行有较大声音

|

1、接头不平整

|

1、按接头工艺要求,重新处理

|

|

导电器外壳有擦痕

|

1、导管变形

2、导电器在定位不好

|

1、导管开口尺寸,狭窄,应撬大槽口或增加定形夹

2、更换导电器滚轮

|

九、订货和储运

(一)订货:用户在填写订货单时,应详细写明单位名称、地址及所需供电滑触线型号、规格、数量等有关事项。

(二)储运及储存:供电滑触线主、副件分别装箱,对于易掸损的零部件,有妨震材料隔离旋转但仍应注意防止剧烈碰撞或倒置,以免损坏。供电滑触线运抵单位,暂时不安装者,其储存库记具备良好的通风、干燥,尽可能避开高温、热源和高湿度的地方。

|